浇口位置的开设

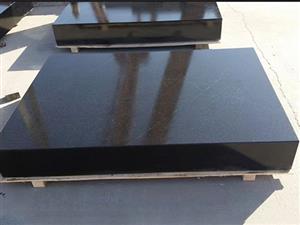

浇注系统开设位置对铸件质量有很大的影响,是设计浇注系统的关键问题之一。铸铁平台浇口开设位置主要研究如何把内浇道合理开设在铸件的什么部位,这不仅影响金属液对型腔的充填,还影响铸件的温度和凝固过程。

铸件的凝固,原则上可以分为顺序凝固和同时凝固两大类,所谓顺序凝固是铸件薄处和下部(离冒口zui远处)先凝固,然后是厚处和上部(离冒口较近处)凝固,zui后是冒口凝固,同时凝固是铸件厚薄不同处同时凝固或壁厚均匀的铸件均匀凝固。

按照顺序凝固的原则设置浇注系统,缩孔被集中于冒口内,能获得组织致密的铸件,但温差大,应力大,铸件容易变形,甚至裂纹。若使浇注系统的设置符合同时凝固的原则,铸件各部分冷却均匀、应力小,但对补缩不利,往往会在铸件中心部分或局部厚实部分产生缩孔或缩松。因此,选择哪种凝固原则应根据铸造合金性质、铸件的结构特点和工作条件等综合考虑而定。

一般情况下,收缩大的合金(如铸钢)及壁厚不均的或质量要求严格的铸件大多采用顺序凝固,收缩小的合金(如灰铸铁)及壁厚均匀的铸件则多用同时凝固,顶注式和上注式以及把内浇道开在铸件厚壁处有利于顺序凝固;均匀分散的设置内浇道以及把内浇道开在铸件薄壁处则有利于同时凝固。对于一个铸件如何实现某种凝固原则,还要与冒口、冷铁等工艺措施一起考虑。

除了考虑凝固原则外,在确定内浇道具体部位时还应遵守以下主要规则:

1、尽可能使金属液进入铸型及金属液在型腔内流动的路径zui短。可以避免金属液损失过多热量,减小铸件各部分之间的温差,减少金属消耗量,如楔形浇道。

2、内浇道不要开在铸件的重要部位。由于流过大量金属液而过热的内浇道,会造成铸件晶粒粗大,有可能产生缩松。对于像蜗轮齿轮类铸件,更不能把内浇道开在侧壁上,多用牛角浇口或底注式。

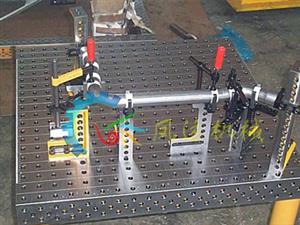

3、应使金属液沿着型腔侧壁通畅地充填型腔,不允许正面冲击铸型和砂芯,尤其不能冲击突出部分,以免引起冲砂和砂眼等缺陷。对于圆型铸铁平板铸件,内浇道则应沿切线方向开设。

4、对于一些壁厚均匀,面积较大的盖、盘及罩类铸件,应增加内浇道的尺寸和数量,使金属液均匀分散地引入型腔,避免冷隔和变形。

此外,浇道的开设要考虑排气通顺(如雨淋式浇口的铸型都设有出气冒口,这一点对压边浇口也是必要的)。不应妨碍铸件的收缩,应该使清理时容易打掉和磨光等。

产品目录

联系方式

泊头市凤远机械铸业有限公司

地址: 河北省泊头市交河西工业集中区

手机: 18232796661微信同号

Q Q: 594457355

地址: 河北省泊头市交河西工业集中区

电话: 0317-8176908

0317-8036020

传真: 0317-8176910手机: 18232796661微信同号

Q Q: 594457355

企业邮箱:fyjxlj@163.com

18232796661@163.com

友情链接

公司名称:泊头市凤远机械铸业有限公司 公司地址:河北省泊头市交河西工业集中区 电话:0317-8176908 传真:0317-8176910 手机:18232796661 网址:http://linyi.endivewashcloth.cn

泊头市凤远机械铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备15006117号-2

冀公网安备 13098102000329号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博