凤远机械造成铸铁平台粘砂的原因

铸造厂在生产过程中对铸件的粘砂引起足够的重视。

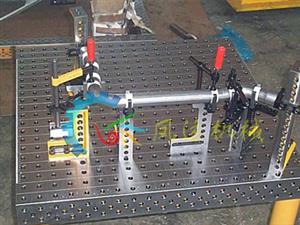

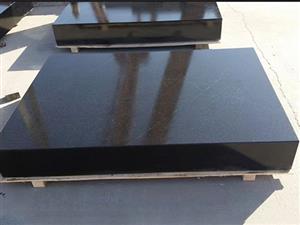

铸铁平板出现粘砂的现象:

1.机械粘砂系金属液渗入砂型或砂芯砂粒间隙中,与砂烧结并粘附在铸件表面。它可以是薄薄的一层,也可能是数毫米的厚层。金属液有时会渗透到砂芯的整个截面,致使内腔阻塞,这种粘砂往往是不可能的,铸件不得不报废。

2.化学粘砂系金属液化学反应生成的金属氧化物与造型材料作用形成的粘着力的硅酸铁浮渣。它多产生在铸件内浇口或厚壁处,尤其当砂型或砂芯较薄而铸件较厚时较易产生。

3.化学粘砂与机械粘砂的简易鉴别,在于前者粘砂层中往往不含有金属铁。

铸铁平台粘砂原因:

1.足够的压力使金属液渗入砂粒之间较高的金属液静压力头。即由铸铁平板浇注高度和浇注系统形成的压力。

2.金属液在铸型内流动形成的动压力。

3.铸型“爆”或“呛”。即铸型浇注时释放的可燃气体与空气混合并被炽热金属液点燃所形成的动压力。

4.机械粘砂一经开始,即便压力减小,金属液渗透还会继续进行,直到渗透金属液前 沿凝固。即金属液温度低于固相线温度,渗透方可停止。

5.铸铁平台化学粘砂通常的原因是湿型和制芯用原材料耐火度、烧结点低;石英砂不纯;煤粉或代用品加入不足;没有使用涂料或使用不当;浇注温度过高;浇注不当致使渣子进入铸型等因素造成。

产品目录

联系方式

泊头市凤远机械铸业有限公司

地址: 河北省泊头市交河西工业集中区

手机: 18232796661微信同号

Q Q: 594457355

地址: 河北省泊头市交河西工业集中区

电话: 0317-8176908

0317-8036020

传真: 0317-8176910手机: 18232796661微信同号

Q Q: 594457355

企业邮箱:fyjxlj@163.com

18232796661@163.com

友情链接

公司名称:泊头市凤远机械铸业有限公司 公司地址:河北省泊头市交河西工业集中区 电话:0317-8176908 传真:0317-8176910 手机:18232796661 网址:http://linyi.endivewashcloth.cn

泊头市凤远机械铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备15006117号-2

冀公网安备 13098102000329号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博